地址:江苏省如皋市白蒲镇前进工业园区

电话:本站出售中

Email:atm@siteatm.com

联系人:沈先生

手机: 13646285454 |

| |

|

|

|

冷冲压加工工艺规程编制的原则及方法

|

| 发布时间:

2018/10/9 8:59:17 |

加工工艺方案直接影响着冲压件的加工质量和成本,它既是冲压加工工艺过程中必须强制执行的技术性文件,又是所加工的冲压件必须保证的技术要求准则,同时也是加工工艺控制的重点。因此,在编制冷冲压工艺规程时,应根据产品图样对零件的制作列出不同的冲压工艺方案,并逐个加以分析比较,进而确定一种经济、简便的合理工艺方案作为其设计方案。

1.加工工艺规程编制的原则

冲压件加工工艺规程编制的原则既是加工工艺规程编制的要求及准则,也是加工工艺规程编制质量及其合理性的判断标准,主要包括以下方面:

1)零件所需的工序数量应尽量少,并且冲压后要减少或不再用其他加工方法

2)零件各工序所采用的模具,结构要简单,寿命要长。

3)工序中所占用的设备簧少,尽可能采用机械化与自动化,以减轻操作者的劳动强度。

4)生产准备周期要短,所需材料利用率要高,成本要低。

5)零件的生产工艺流程要合理,安全可靠。

6)所制出的零件要符合技术要求,尺寸精度要达到规定的指标,表面质量要好。

7)制订出的工艺文件及工序图要清晰,尺寸精度要求合理。

2.工艺规程编制的方法与步骤

工艺规程是生产管理及技术设计部门作为指导和指挥生产的重要依据。按照所编制的工艺规程中规定的加工工艺路线和各道工序组织生产,可以保证生产的有条不紊,确保较高的产品质量和较高的劳动生产率与经济性,使制造出来的产品满足优质、高效、低消耗的要求。实际生产中,制订冷冲压工艺规程的方法与步骤主要为:

(1)分析和审查冲压件的工艺性 负责编制工艺规程的工艺人员,在接到冲压件生产任务通知单后,首先应仔细审查和分析冲压件的结构形状、尺寸、精度、材料性质及其他技术要求是否适合冲压加工,是否要增添辅助加工工序,如酸洗、热处理和焊接、切削加工等。经分析审查后,若有不符合冲压工艺性的地方,可向产品设计部门或用户提出修改意见,以改善零件的冲压工艺性,达到节约材料、简化模具和降低设备费用等目的。

(2)确定工序性质、数量和顺序 确定加工件的工序性质、数量和顺序是工艺规程编制的重点和难点,一般应根据加工件的生产批量大小来确定,并遵循经济合理和方便加工与安全的原则。工序顺序的确定,主要应考虑零件尺寸精度和几何精度的要求。一般来说,对首次拉深、弯曲或成形的半成品形状,应不能影响后序工序的定位;零件的最后成形,不能引起前道工序已成形部位的变形。

(3)确定工序定位和计算工序尺寸零件的工序顺序拟定之后,应合理选择定位基准,并计算必要的工艺、工序尺寸,确定公差。在设计、定位和测量基准统一情况下,在工艺过程(路线工艺)卡上,需要注明每个工序和加工后的尺寸及其公差。各工序尺寸的公差由各工序所采用的加工方法的经济精度来确定。当定位基准与设计基准不重合或每道工序定位基准不统一时,为确保最后成品的质量精度,则需要进行必要的工艺尺寸换算,重新分配精度。

(4)选择模具的类型 工序性质、工序数量及工序集中与组合、各工序尺寸公差、定位基准确定之后,可根据制件批量的大小选择各工序所需模具的结构与类型。应该指出,模具是冷冲压生产的必备及关键工艺装备,它将直接影响制品加工质量与精度,以及制件的成本和生产率。因此,应按不同的要求适当地确定其结构类型,并要根据现有制模技术水平、加工能力和条件来选择合适的模具结构类型。

(5)选用液压机械设备 液压机械设备的种类和型号很多,液压机械设备选择得是否合理,对工艺过程的经济性影响很大。当冲压较精密零件时,应选用精密液压机,对于一般冲压件则应选用普通液压机。对于某些批量大、形状复杂的拉深件,在条件允许的情况下可以选用双动及三动液压机,以提高效率和生产的稳定性。因此,在选择设备时,一方面要考虑生产的经济性,另一方面还要考虑到适用性和合理性。

在选用时,液压机的工作台尺寸应与模具尺寸相适应,其行程、闭合高度、机床的功率及精度都要满足使用要求。同时,选用液压机还应与现有设备条件相适应。一方面要充分利用现有设备,另一方面还要考虑生产的发展、添置必要的先进、精密设备的可能性.

(6)填写工艺卡和工序卡在编铺工艺规程时,上述基本要素确定之后,应按格式填写工艺过程卡及工序卡,其中包括工序顺序、工序图、工装设备、技术及操作要求等,并将其印制、分发到生产、设计、工艺、质检、车间等有关部门作为生产的依据,形成规范性文件用以指导生产的正常进行。

3.工序顺序安排的原则

冲压件工序顺序安排的合理性是工艺规程编制的难点,也是冲压件质量保证的重点。

一般来说,工序顺序的安排主要应考虑工序的性质、材料的变形规律、零件的精度及定位要求等。当同一个冲压件在不同位置冲压时,若在这些位置的变形相互间不发生作用时,从变形可能性方面看,则采用在各个部位上同时成形或者在任意位置先成形的加工方案都是可行的,这时工序顺序的安排主要是根据模具结构、定位和操作的难易程度来确定;若前一工序所得的工件形状,在后续工序加工中,易引起工件已成形形状的变形,则应根据其相互影响的关系,合理安排或将两工序同时成形。例如,当零件上孔距要求较严格,且精度要求较高时财必须先成形后冲孔,否则孔的位置精度难以达到精度要求。

在确定工序顺序时,还应考虑到不同顺序的经济性。例如,当u形弯曲件两壁侧孔同轴度要求不严时,可在弯曲前先冲孔,也可以在弯曲后冲孔。但前者在平面毛坯上冲孔,要比弯曲后冲孔模具简单,操作方便,成本也低。所以先冲孔的经济效果比弯曲后再冲孔要好得多。

安排工序顺序时还要注意不同工艺过程对材料极限变形程度的影响,要使确定的工序顺序应有利于发挥材料的塑性,以减少工序数量。一般情况下,工序顺序的安排可遵循如下原则:

1)工件上所有的孔,只要尺寸精度要求允许且又不是配合尺寸,都应在平面坯料上先冲出。先冲出的孔可以作为后道工序(弯曲、拉深和成形等)的定位用孔,而且模具结构简单,节省工序。假如孔的位置精度要求很高,则应在拉深、成形和弯曲后再利用模具单独冲出。

2)假如在工件上同时存在两个直径不同的孔,且其位置又较近,在安排工序顺序时应先冲大孔再冲小孔,这样可以避免由于冲大孔时的变形而引起小孔的变形从而保证尺寸精度。

3)孔的位置若靠近工件边缘时,应安排先落料而后冲孔工序顺序,以防落料时的过大作用力而使边缘孔变形。

4)孔的位置靠近弯曲中心线或孔与基准面有较高要求时,应先弯曲后冲孔,否则弯曲时会使孔变形。

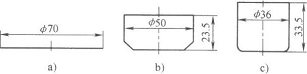

5)对于多角弯曲件采用简单模分次弯曲成形时,一般应先弯曲两端部分的角,后弯中闻部分的角。前次弯曲必须考虑后次弯曲有可靠的定位,后次弯曲不影响前次弯曲已经成形的部分。图9.8所示为常见的多角弯曲件分次弯曲成形示例图。

图8多角弯曲件的分次弯曲成形 a)两道弯曲成形 b)三道弯曲成形

6)对于带底孔的拉深件,当孔径要求不高时,可先冲孔后拉深,或采用落料拉深复合加工。当底孔要求较高时,一般应先拉深后冲孔,也可先冲孔后拉深再冲切底孔边缘达到要求。凸缘部分及侧壁的孔均应在拉深完毕再冲出。

7)在大批量生产中,在凸凹模强度允许的条件下,应采用落料拉深复合模加工工艺。

8)对于有孔或缺口的拉深件,一般应先拉深后冲孔(或缺口)。

9)工件需整形、校平、修边、冲底等工序时,应分别在冲裁、弯曲及拉深后进行。

10)窄凸缘圆筒件,应先拉成圆筒件,然后成形锥度凸缘,最后经校平获得平凸缘形状,参见图18。

11)宽凸缘圆筒件,应先按工件要求的尺寸拉深出凸缘直径,并在以后拉深工序中保持凸缘不变,参见图19。

12)锥度大、深度较深的锥形件,应先拉深出大端直径,然后在以后每道工序中将所有比零件大出的部分拉深成锥形表面。图9所示为某深锥形件的拉深工序安排示意图。

13)多次拉深加工硬化严重的材料,必须进行中间退火,无需中间退火所能完成的拉深次数见表28。

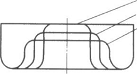

14)双壁空心零件采用反拉深法能获得良好效果。图10所示为某双壁空心零件拉深工序安排示意图。

15)头部带凹形的圆筒形件,当凹部深时,可先拉出外形,再用宽凸缘成形法成形凹部。图11为某头部带凹形件拉深工序安排示意图。

图10双壁空心件拉深工序安排 a)落料 b)第一次拉深 c)二次拉深 d)反拉深e)冲孔f)内缘翻边

图11头部带凹形件 拉深工序安排

16)工件壁厚变薄量的要求,对冲压顺序有很大的影响。当对壁厚的要求不允许产生变薄时,就不能采用落料、冲孔、翻边工序顺序进行,而应采用拉深、切底工序进行。

17)平面度要求较高的工件,安排冲压顺序时最后一道工序应是校平,而对于制造有尖角的空心件或弯曲件时,在拉深或弯曲后必须增加整形工序。

18)冲裁件的剪切面表面粗糙度值要求较低时,应规定在冲裁后进行一次整修,必要时应采用精密冲裁。

19)复杂形状零件,一般应先拉深内部形状,然后再拉深外部形状,图12所示为某复杂形状零件拉深工序安排示意图。

图12复杂形状零件拉深工序安排 a)第一次拉深 b)二次拉深 c)拉深内部形状 d)拉深外部形状

20)阶梯形零件拉深工序的安排。阶梯形零件拉深工序的安排主要依照以下原则进行:

①先拉深内部形状,然后再拉深外部形状,拉深示例如图9—13所示。

②先将零件拉成初步形状,其直的及斜的壁角部用较大的圆角半径。零件的最后形状(角部,凸出部分等),应在最后工序中才压出来,如图13。

阶梯形零件拉深工序安排

③在每道工序中拉人凹模的材料,一般应比计算值多出3%-5%,以满足在下道工序中进一步变形的需要。如果材料不够,则会将工件拉裂。

4.模具类型选定的原则

在制订工艺方案时,当冷冲压件的工序性质、数量及工序顺序确定后,设计者应着手考虑这些工序是否有合并的必要和可能,工序合并往往会使生产率提高,成本降低,操作方便,安全可靠。

复合模复合的工序数目最多不超过4个,一般为2—3个工序。而级进模集中的工序可以多些,但受工厂液压机工作台面积的限制及模具制造、维修和调整水平的制约,也不宜太多,一般较大工件以2-3个为宜,小制件可以多一些。

工序合并主要有薅种方式,即复合冲压和采用级进模。在生产中,究竟采用哪种合并形式合适,这主要根据零件的形状、尺寸、尺寸精度、生产批量和工厂的冲压设备及制造冲模的技术能力来确定。

(1)生产批量的大小一般说来,在大批量生产时应尽可能把工序集中起来,以提高生产率,减少劳动量,降低成本。而在小批量或试制性生产时,则以采用单工序模分散冲压为宜。但有时为减少劳动量,保障安全生产,对零件外形尺寸较小的零件,即使批量很小也采用复合模或自动级进模生产。

(2)零件的形状与尺寸大小 若零件的外形尺寸超过300mm,则不宜采用级进模加工,而应采用复合模进行复合冲压。这是因为采用级进模冲压时,往往模具体积较大,质量又大,给加工制造及使用均带来不便,只有采用复合模冲压比较合适。

零件上的孔间距或孔距边缘距离很小时,应尽量采用级进模冲压而不宜采用复合模冲压方式。这是因为级进模可以分步冲孔,其冲孔凸模及凹模的刚度与强度容易保证,而若采用复合模复合冲压,则凸凹模的强度难I以保证,冲压时容易损坏,从而使模具寿命缩短。

(3)材料的厚度大小采用复合模冲压时,最适宜的材料厚度范围是0.05-3mm;而采用级进模冲压时,所用的材料厚度最适宣的范围是0.2-6mm。故在考虑工序合并及选用合并方式时,应根据材料的厚度适当地选用合并方式和冲模的类型。

(4)零件的尺寸精度在考虑零件的工序合并方式时,还应充分考虑零件本身所要求的尺寸精度要求。一般情况下,复合模复合冲压时一般可达IT9-IT11缓精度,而采用级进模冲压时一般可达ITl0-ITl2级精度。故在选用合并工序时,在精度要求较高的情况下,应采用复合模加工。

(5)生产的机械化与自动化程度若采用机械化与自动化生产,则应采用级进模加工。

|

|

|

|

|

|