地址:江苏省如皋市白蒲镇前进工业园区

电话:本站出售中

Email:atm@siteatm.com

联系人:沈先生

手机: 13646285454 |

| |

|

|

|

轧钢液压机设备远程监测系统

|

| 发布时间:

2019/2/28 21:28:58 |

液压伺服系统具有功率大、响应快、精度高的特点,已广泛应用于冶金机械领域。在热轧轧机上以AGC(自动辊缝控制)和CVC(可变凸度控制)为代表,结合精确的数学模型和计算机控制理论的应用,使产品质量稳步提高。轧钢液压机系统是一个结构复杂且精度高的机电液综合系统,其结构和工作原理均比较复杂,其可能的故障源既有结构性的又有参数性的。系统具有机电液耦合、时变性和非线性等特性。除了饱和、死区、滞环、变增益、摩擦、游隙等典型非线性外,还有控制阀的流量一压力特性这种高度非线性因素,同时液压系统受温度与负载等因素的影响,工作点会发生漂移。这些状况给轧钢液压机系统故障诊断增加了很多困难。轧钢液压机伺服系统对整个轧钢系统来说作用是显而易见的,一旦发生重大故障将会造成巨大的损失。如何在最短的时间内,集中该领域专家和液压机技术人员提供技术支持,进行设备故障诊断是一个重大的问题。

设备远程状态监测与故障诊断是解决这个问题的一项关键技术。本例以某钢厂的热轧轧钢液压机系统为对象,建立一个基于网络的分布式多层次监测与故障诊断系统。

1.系统功能与总体结构1)系统功能

基于网络的轧钢液压机设备远程监测与故障诊断系统主要由数据采集部分、数据处理部分、远程监测与故障诊断分析部分、状态监测与故障诊断的结果输出部分组成。

数据采集部分完成传感器信号的实时采集与预处理,具有采集控制功能,可设定采样通道、采样频率、采样样本等数据采集参量,选择合适的数据滤波方法进行降噪处理,采集的数据保存在数据库中,以便今后的分析处理。在进行数据采集过程中,可实时显示原始波形与滤波后的波形,以便了解现场状况。

数据处理部分实现了多种信号分析算法,经傅里叶变换处理可进行幅值谱、功率谱、倒频谱、细化谱、相关分析、包络分析、共振解调等多种频谱分析。

远程监测与故障诊断分析部分可进行稳态分析、暂态分析和趋势分析,并利用人工神经网络、信息融合技术、主成分分析、支持向量机等智能信息处理技术,对设备故障进行诊断分析。

根据状态监测与故障诊断的结果将设备工作状态分为三类:正常状态、报警状态和紧急停机状态。在正常状态下,所采集的监测数据作为日常数据保存;当被监测的参量值超过预先设定的报警阈值时,进入超限报警状态,所采集的监测数据作为报警数据保存;而当被监测参量值超过预先设定的紧急停机阈值或诊断出设备有严重故障必须立即停机时,系统进入紧急停机状态,发出停机指令,并记录停机过程中的监测数据,用于分析故障原因。

2)系统结构

系统采用基于标准TCP/IP的3层B/S模式。3层结构体系包括用户服务、业务服务和数据服务,分别对应客户服务器、Web服务器和数据服务器。在3层结构的Web技术中,Web浏览器是3层结构中的第一层,利用Web浏览器作为客户端,使用户面对一个统一的应用界面。Web服务器既充当客户浏览器的“代理”,又是数据服务器的客户机,它将不同来源、不同格式的信息汇集成统一界面,提供给客户端浏览器。

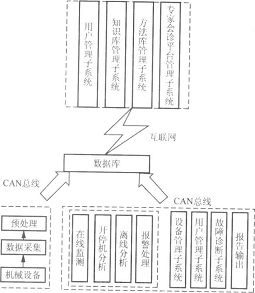

轧钢液压机设备远程状态监测与故障诊断系统主要由现场监测站(Local Monitoring Unit,LMU)、现场监测中心(Local Monitoring Center,LMC)以及远程诊断中心(Remote Diag—nosis Center,RDC)组成。其中,远程诊断中心有一个,现场监测站和现场监测中心可以扩展多个。现场监测站由网络化的、基于CAN总线和DSP处理器的高性能数据采集器所构成,主要负责对轧钢液压机设备进行数据采集、预处理、数据传输以及实时报警监控等;现场监测中心主要负责对现场监测站的控制及管理,同时负责对传送至服务器的采集数据进行汇总分类、加工处理、分析处理、特征提取以及常规故障诊断等,主要包括轧钢液压机设备状态监测、轧钢液压机设备管理、用户管理等子系统;远程诊断中心在高性能服务器的支撑下担负整个系统的控制协调任务,并负责专家会诊环境管理、数据库管理、诊断专家系统管理与维护以及信息发布等工作,主要包括用户管理、知识库管理、方法库管理、专家会诊平台管理等子系统。从数据传输角度看,这三大部分通过数据库桥梁紧密相连,构成一个有机整体。系统结构示意图如图6—30所示。

2.系统实现

1)构建硬件系统

在这个液压设备状态监测与故障诊断系统中,现场监测站是起点,且其和现场监测中心处于同一个局域网内,相互之间的数据传输是通过CAN总线来实现的,两者通过Internet与远程诊断中心相连。现场监测站负责轧钢液压机设备状态信息的采集、处理与上传,因此要配备检测轧钢液压机设备状态的传感器(如压力传感器、流量传感器、温度传感器、振动传感器等)、数据采集仪器、主控机、报警器等。为了能详细记录轧钢液压机设备运行的每个细节,保证对轧钢液压机设备的实时监测和整个系统运行正常,采集系统必须做到高速、高精度、实时和稳定。

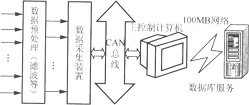

图1系统结构不意图

考虑以上几点要求,现场的数据采集子系统由基于CAN总线的受DSP器件支撑的多通道数据采集、预处理装置和高性能管理控制工作站组成,如图6—31所示。多通道数据采集与预处理装置可以实现快变(振动)信号1通道至10通道灵活组织采样,慢变(温度、压力、流量)信号11通道至30通道的灵活组织采样。快变(振动)信号10个通道完全同步采样,采样频率最高达128kHz。由于现场监测中心和远程诊断中心要进行大量数据分析处理、数据库管理以及网络发布,所以要配备高性能计算服务器、数据库服务器和网络服务器,有时甚至可能要配备高性能图形服务器。为了使现场监测站、现场监测中心以及远程诊断中心三大子系统有机地连接成一个整体,在硬件上还需要传输介质。现场监测站和现场监测中心数据传输的硬件载体是交换机、电缆或光纤,现场监测站、现场监测中心与远程诊断中心

2)软件技术应用

图2数据采集子系统

(1)ASP技术。 ASP(Actiw!SerVer Page),即活动服务器网页,是继微软公司在IIS 2.0中推出IDC之后的新一代动态网页开发方案。它是HTML文件和描述语言的结合,是与程序语言无关的某种语言执行的环境。ASP是当前设计交互式动态网页的强有力工具,具有以下几个优点与浏览器无关,不需要编译、连接生成可执行文件,程序代码与HTML整合,保护程序的源代码。

(2)网络数据库技术。

该系统各模块间通信主要靠后台的数据库服务器。该数据库采用sQL 2000技术创建,数据库的访问采用ADO(ActiveX Data Objects)技术。ADO是微软提供的站点数据库访问技术,基于OLEDB的访问接口。ADO继承了OLEDB的技术优点,并且ADO对OLEDB的接口做了封装,定义了ADO对象,使开发程序得以简化。

(3)ADO技术。

ASP中与数据库打交道的是组件ADO,ADO是一个用于存取数据源的COM组件。它提供了编程语言和统一数据访问方式OLEDB的一个中间层,允许开发人员编写访问数据的代码而不用关心数据库是如何实现的,只关心与数据库的连接。其主要优点是易用、高速、占用内存和磁盘空间少,所以非常适合作为服务器端的数据库访问技术。

3)软件功能实现

(1)现场监测站和现场监测中心实时数据传输。

由于基于CAN总线的数据通信具有突出的可靠性、实时性和灵活性,所以轧钢液压机设备远程状态监测与故障诊断系统的现场监测站和现场监测中心之间的数据传输使用了CAN总线技术。基于DSP芯片的采集器带有标准的CAN控制器,可以很方便地组成现场级设备网。采集器上的CAN控制器完全支持CAN2.0B协议,其数据帧有标准帧和扩展帧两种不同的帧格式,前者有11位标识符,后者有29位标识符。由于在实际控制中DSP控制器的上传数据仅为32位数据(包括控制器标志符等信息),因此该系统数据格式采用标准帧格式。在实际调试中发现下层的控制器向上位机传递的数据量远大于上位机下传的数据量,在数据编码时将控制信息、采样数据编号信息和控制量、采集量均加载在数据字节里。由此CAN总线通信协议的形式为“ID号+数据+校验”。其中,ID号为各DSP采集器编号,采用11位标识符的前4位。为了保证通信的可靠性,在数据接收后,都由一个返回帧来表示确认,其校验位(占一个字节)为发送端的固定代码。CAN通信系统软件设计中,对于接收采用中断的方式,要求系统对于接收到的数据必须马上处理,以提高系统的实时响应特性。DSP上传实时采集数据采用定时查询的方式,查询ADC采样是否结束并且进行了相应的数据处理后,立即将数据通过CAN控制器装载并发送到CAN总线上,借此传送到现场监测中心。

(2)现场监测中心与远程诊断中心的数据传输。

要实现轧钢液压机设备远程故障诊断,现场监测中心或远程诊断中心的专家必须能够通过 Internet(或Intranet)获得系统的故障和状态信息,同时能够查询数据库中的数据。

在该系统中采用了B/S模式实现远程诊断。当用户通过Internet浏览器访问该专家系统主页时,输入故障特征等信息,提交请求ASP主页后,Web服务器响应调用ASP引擎来执行 ASP文件,并解释其中的脚本语言,通过似)连接数据库,由数据库访问组件ADO完成数据库操作,然后专家系统的后台程序就开始以一种推理方式在故障特征知识库中搜索与用户请求的故障特征信息相符合的故障原因以及专家的意见和建议,最后由ASP生成包含有数据查询结果的HTML主页返回用户端显示,从而实现远程诊断。其诊断流程如图3所示。

系统的推理机是由专家系统的后台程序来完成的,其对故障查询的正向推理过程如图4所示。后台程序采用ASP编写,当用户使用浏览器请求ASP主页时,Web服务器响应调用 ASP引擎来执行ASP文件,并解释其中的脚本语言,通过ADO连接数据库,采用一种推理机制搜索故障特征数据库,由数据库访问组件ADO完成数据库操作,最后ASP生成包含有数据查询结果的HTML主页返回用户端显示。

在上述研究基础上,开发了基于网络的轧钢液压机状态监测与故障诊断系统。该系统采用IIS+ASP实现网站发布,利用VC开发COM/DCOM及ActiveX控件,并利用SQL Server作为数据库管理和服务工具。

该系统实现后,首先在液压试验台上进行模拟在线监测及故障诊断试运行。结果显示,系统运行稳定,并且成功地对系统过热、噪声过大、系统压力不足等常见的液压系统故障进行了诊断。另外,该系统在某钢厂的轧钢液压机系统上进行了实际运行测试,效果良好。

3.小结

基于实时数据采集、CAN总线、数据库服务和Internet解决了轧钢液压机系统实时监控及故障诊断问题。该系统由现场监测站、现场监测中心和远程诊断中心3个部分组成,基于B/S模式实现,采用COM/DCOM/ActiveX/ASP技术完成监测、分析、诊断及管理等系统各部分功能开发。此结构提高了远程故障诊断的准确性,并最终达到提高企业效率的目的。

|

|

|

|

|

|